作为一家自主品牌,比亚迪汽车一直致力于技术创新和创新能力的提升,以满足消费者不断变化的需求。比亚迪的产品线覆盖了各种车型,包括紧凑型、中型、豪华型等,同时还有电动车、混动车等多样化的品种。比亚迪电动车也深受消费者欢迎,其电池技术的创新也为后续的技术发展提供了强有力的支持。

日前,国内汽车安全类测试栏目TOP Safety为验证CTB技术对电动车安全性的意义,就选择了比亚迪海豹(配置|询价)进行了一次新能源汽车双面侧柱碰试验。

为什么要做双面侧柱碰挑战

新能源车不同于传统燃油车,新能源汽车由于动力电池的存在,使得车辆在抵御侧面外力撞击时并没有太多形变空间,加之(受角度影响)较正面碰撞点更集中、碰撞面积更小,一旦被侧面侵入,会对车辆产生强大的“切割力”导致电池包受挤压变形,势必造成难以估量的损失,这就给底部安装了电池包的新能源汽车(特别是纯电动汽车)的结构设计提出了极高的挑战。

电动汽车在侧面柱碰中,碰撞力的传递路径分电池包传递和车身传递。车身传递路径主要包括门槛、座椅横梁,B 柱等。整个过程中,碰撞力在车身与电池包传递的分配不同,电池包传递力的比例更大,因此,设计过程中电池包内部传递结构设计要合理,并且与车身结构相互匹配,才能起到很好地传递碰撞力的作用。除此之外,车身结构也需要具备吸能的能力。

而搭载了CTB电池车身一体化技术的比亚迪海豹在TOP Safety中,要挑战的是难上加难的双面侧柱碰。双面侧柱碰是在单次侧柱碰的基础上再上强度,模拟更极端的连环撞击工况。

比亚迪海豹顺利通过挑战

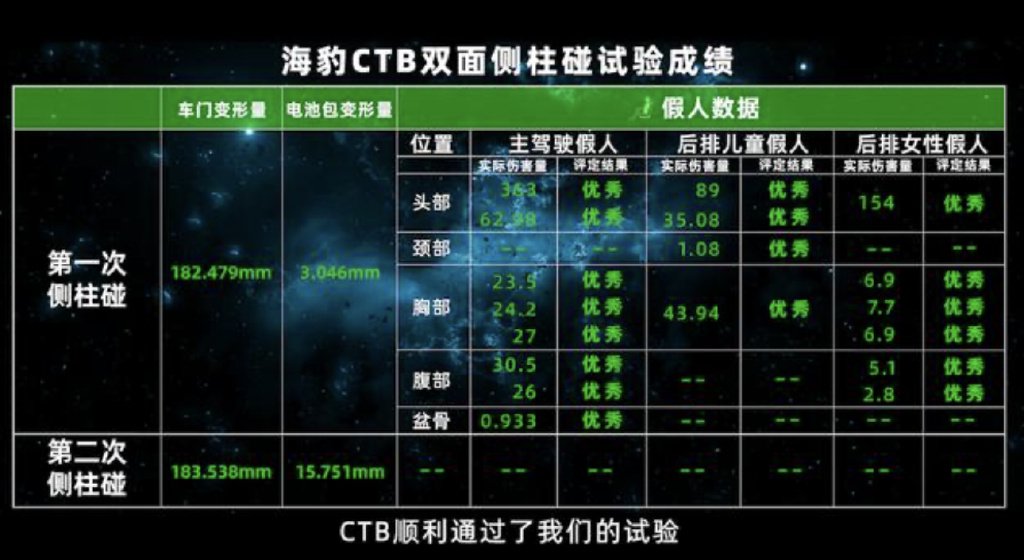

在测试中,比亚迪海豹使用同一台车进行主驾驶侧柱碰试验,副驾驶后排侧柱碰试验,以及两次侧柱碰后的电池包复用试验的挑战。第一次碰撞试验,比亚迪海豹整车以32km/h的速度和75°的角度,撞击254mm钢性柱,随后同一台车进行叠加第二次碰撞试验,以副驾驶后排撞击点进行侧柱碰试验。

试验结果显示,比亚迪海豹整车结构最大变形量183mm,相比传统燃油车平均300mm左右的变形量,搭载CTB技术的海豹最大变形量减小了120mm左右。这表明CTB电池车身一体化技术很好地提升整车结构强度,确保从前到后各个撞击位置的结构安全。产品安全性得到有效验证。

CTB技术背后的硬实力

不同于过去由电芯组成模组,再由模组形成的电池包,电池内部空间利用率很低,体积比能量密度不能满足用户需求。比亚迪CTB技术所采用的刀片电池在守护整车安全性和操控性等方面,基于原创技术能够提供全方位守护,是真正硬核技术的具体体现。

首先,高安全性刀片电芯为整车性能打下安全基础。比亚迪CTB技术所采用的刀片电池,是电池技术的革命性创新,可以轻松通过针刺测试,杜绝电池热失控风险。而且CTB技术使刀片电池通过与托盘和上盖粘连,形成类蜂窝铝板的“三明治”坚固结构,使长条形的刀片电池密布于电池包中,均匀受力,能够大幅提升电池包结构强度。

公开实验证明,基于此技术下的高强度电池包在经受重达50吨的卡车碾压后,无冒烟、不起火,电芯仍处于安全状态,再次装车后车辆仍可正常行驶,充分证明电池包系统超高强度。这对于比亚迪而言,电池安全不是终点,而是整车安全的起点。

其次,比亚迪研发的刀片电池是与高强度车身一体化集成,扭转刚度也是相当的高,海豹整车扭转刚度可达到40500N·m/°,轻松媲美百万级豪车,让燃油车的上限成为电动车的下限。

是高品质出行的不二之选

总的来说,CTB技术的应用,可以高效提升用户操控体验和舒适驾乘体验。比亚迪的原创CTB技术赋能下的扭转刚度大幅提升,意味着车辆在各种工况下,形变量更小,车体响应更快,让车辆在转弯时侧向支撑力更足,高速过弯侧倾更小,车身姿态更稳定,车辆的操控上限更高,比亚迪海豹也成为了高品质出行的不二之选。